Es probable que durante algún mantenimiento, en el cual un rodamiento falló en un tiempo

relativamente corto, te preguntaras, ¿cuánto tiempo debió durar instalado este rodamiento? y la

respuesta puede ser tan amplia como sea tu nivel de conocimiento en esta materia.

Algunas personas para responder a esta pregunta consideraran muchas variables, cómo es el tipo

de lubricante, la calidad de este, la selección correcta de la viscosidad o la frecuencia de

lubric

ación. También será necesario preguntarse acerca de las prácticas de montaje, si se utilizó

alguna herramienta de calentamiento o para montar en frio; si la alineación y el balanceo fueron

adecuados o si los ajustes en flechas y alojamientos son los correctos entre otras cosas.

Todo esto definitivamente debe ser tomado en cuenta ya que es de suma importancia para que el

rodamiento pueda tener una duración apropiada, pero el objetivo de esta publicación no es dar a

conocer las mejores prácticas en cuanto a lubricación y montaje, sino el de mencionar la selección

apropiada del rodamiento que en ocasiones se basa únicamente por el tamaño y no por las cargas

que debe de soportar.

A continuación, plantearemos algunos elementos básicos a considerar en la selección de un

rodamiento. Este planteamiento surge de un caso reciente, en el cual una aplicación de unas

chumaceras en un ventilador, tenían un sobre dimensionamiento.

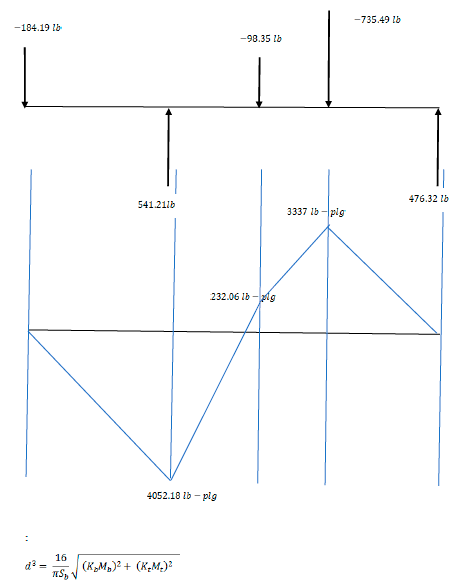

Al realizar el cálculo correspondiente pudimos constatar que el rodamiento podía soportar mas de

8 millones de horas de servicio, esto parece increíble, es decir que brindaría 913 años de servicio

continuo. Idealmente, esto parece una condición excelente, nadie viviría para constatarlo, sin

embargo, esta duración no es totalmente cierta, ya que en este caso “ideal” el rodamiento no tiene

la carga mínima necesaria para trabajar e internamente en los elementos rodantes ocurre, lo que

comúnmente se dice así: están patinando los elementos rodantes. Esto quiere decir que, las

bolas o rodillos en la periferia del rodamiento que no tiene carga, no giran, cuando deberían de

hacerlo, y solo lo hacen al llegar a la zona de carga. Esta condición de acelerar y frenar causa

calentamiento, fricciones excesivas, deterioro del lubricante, perdida del mismo y como

consecuencia final un daño que en ocasiones puede ser una duración de solo un par de semanas y

no lo que el cálculo arrojo.

Por tal motivo, nos preguntamos ¿Cuál debe ser el numero de horas adecuado que debe

arrojarnos un cálculo en la selección de un rodamiento?

Vamos a mencionar un fragmento del catalogo general de SKF donde nos da una guía para

obtener una respuesta:

Vida nominal requerida

Cuando se determina el tamaño del rodamiento, compare la vida nominal SKF calculada con la

vida especificada de la aplicación, si se encuentra disponible. Esto suele depender del tipo de

máquina y de los requisitos respecto de la duración del servicio y la confiabilidad operativa. En el

caso de falta de experiencia previa, se pueden utilizar los valores orientativos enumerados en la

tabla 9 .

A partir de estos datos podemos considerar que una máquina que va a trabajar 24 horas al día y la cual es de tamaño medio, debe durar al menos 4.5 años de vida. Si esto no es así, será el momento de revisar los factores mencionados al principio y si todo esto se cumplió es válido preguntarse si el diseñador de la máquina, pudo seleccionar de manera correcta las cargas.

Para ello debemos considerar otro tema: Las cargas. Debemos partir del concepto de carga dinámica. En un catálogo de rodamientos es posible buscar las características. Existe una columna que tiene la letra C, la cual corresponde a la capacidad de carga dinámica, generalmente expresada en KN, esta característica es la base para la selección del rodamiento y con ella podemos calcular si el rodamiento va a durar el tiempo requerido, aclaremos que esta no será “millones de horas”.

Haremos otra cita del catálogo de rodamientos donde nos indica lo siguiente:

Carga mínima requerida

La correlación entre la carga y la vida útil es menos importante para aplicaciones con cargas muy ligeras. En este caso, suelen prevalecer otros mecanismos de falla diferentes de la fatiga.

Con el fin de lograr un funcionamiento satisfactorio, los rodamientos de bolas y de rodillos deben estar siempre sometidos a una carga mínima determinada. Una regla general empírica indica que los rodamientos de rodillos se deben someter a cargas mínimas correspondientes a 0,02 C y, los

de bolas, a cargas mínimas correspondientes a 0,01 C. La importancia de aplicar una carga

mínima a los rodamientos aumenta en aplicaciones sometidas a grandes aceleraciones, o

arranques y paradas rápidos, y en las que las velocidades superan el 50% del límite de velocidad

que figura en las tablas de productos (Velocidades, página 117). Si no se pueden cumplir los

requisitos de carga mínima, se debe considerar el uso de rodamientos recubiertos NoWear (

página 1241).

Nota: las paginas pueden variar dependiendo la versión del catálogo.

A continuación les dejamos el cálculo efectuado en un ventilador, el cual contaba con un par de

chumaceras de piso con rodamientos de doble hilera de rodillos a rotula diámetro de la flecha 2

15/16 plg y fue sustituido por una chumacera de piso con un rodamiento de una sola hilera de

bolas a rotula.

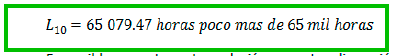

DIAGRAMA DE CUERPO LIBRE

SUMATORIA DE MOMENTOS CON RESPECTO A

RODAMIENTO CERCANO A LA POLEA

RODAMIENTO CERCANO AL VENTILADOR

Considerando la fuerza axial de succión

La formula básica de duración en horas de un rodamiento es la siguiente:

Para el rodamiento de doble hilera de rodillos a rotula la capacidad descarga dinámica es de C = 211054.77 N y diámetro interior de 2 15/16 plg

Entonces la duración en horas queda como sigue:

Con estas condiciones la duración en horas es de:

Con el rodamiento de una hilera de bolas con una carga dinámica de 66 300.74 Newton y diámetro de 2 15/16 plg , el calculo queda como sigue:

Es posible encontrar otra solución con otra dimensión de eje, procedemos a verificar si el eje tiene un tamaño adecuado o también esta excedido.

CALCULO DEL DIÁMETRO DE LA FLECHA

Para materiales dúctiles por la teoría del esfuerzo cortante máximo, para cargas de flexión para ejes macizos tenemos lo siguiente

Por lo tanto el diámetro del eje seria:

DIÁMETRO ADECUADO CON ESTAS CARGAS

El diámetro calculado seria de 2 plg y no de 2 15/16 como se calculo inicialmente.

CONCLUSIONES:

Finalmente podemos decir que un rodamiento tiene una vida finita, que depende de la aplicación, las cargas a las que esta sometido, las condiciones de lubricación, temperatura, velocidad etc.

El primer paso para considerar en la selección de un rodamiento es analizar las cargas a las cuales estará sometido, esta tarea, aunque le corresponde al diseñador, es necesario tomarla en cuenta cuando un rodamiento está fallando frecuentemente, puede haber la posibilidad de que existiera una mala selección desde un inicio.

Algo muy importante, el tamaño no representa una duración más prolongada de la vida, no porque sea un rodamiento demasiado robusto, significa que va a durar más, recuerden que la carga mínima es necesaria para el buen funcionamiento.

Un cálculo que nos arroje una duración de mas de 100 000 horas de funcionamiento, es necesario, revisar si la selección fue correcta, ya que una duración muy grande en horas no representa que así sucederá (véase la tabla de valores orientativos).

Para cualquier consulta no duden en contactarnos.